油压机容积调速回路

这种调速回路的特点是液压泵输出的油液都直接进入执行元件,没有溢流和节流损失,因此效率高、发热小,适用于大功率系统中,但是这种调速回路需要采用结构较复杂的变泵或变量马达,故造价较高,维修也较困难。

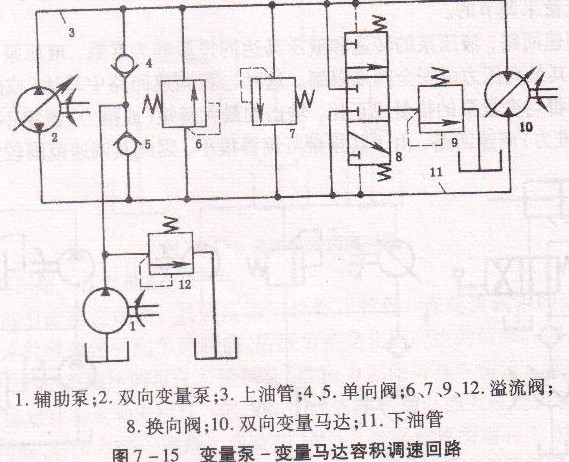

油压机变量泵-变量马达容积调速回路

如图7 -15所示,油压机回路中元件对称设置,双向变量泵2可以实现正反向供油,相应双向变量马达10便能实现正反向转动。同样调节泵2和马达10的排量也可以改变马达的转速。泵2正向供油时,上管路3是高压管路,下管路11是低压管路,马达10正向旋转,阀7作为安全阀可以防止马达正向旋转时系统出现过载现象,此时间6不起任何作用,辅助泵1经单向阀5向低压管路补油,此时另一单向阀4则处于关闭状态。液动换向阀8在高、低压管路压力差大于一定数值(如0.5MPa)时,液动换向阀阀芯下移。低压管路与溢流阀9接通,则有马达10排出的多余热油经阀9溢出(阀12的调定压力应比阀9高),此时泵1供给的冷油被置换了热油;当高、低压管路压力差很小(马达的负载小,油液的温升也小)时,阀8处于中位,泵1输出的多余油液则从溢流阀12溢囚油箱,只补偿封闭回路中存在的泄漏,而不置换热油。此外,溢流阀9和12也具有保障泵2吸油口处具有一定压力而避免空气侵入和出现空穴现象的功能,单向阀4和5在系统停止工作时防止封闭回路中的油液流空和空气侵入。

当泵2反向供油时,上管路3是低压管路,下管路11是高压管路。马达10反向转动,阀6作为安全阀使用,其他各元件的作用与上述过程类似。

油压机变量泵-变量马达容积调速回路是恒转矩调速和恒功率调速的组合回路。由于许多设备在低速运行时要求有较大的转矩,而在高速时又希望输出功率能基本保持不变,因此调速时通常先将马达的排量调至最大并固定不变(以使马达在低速时能获得最大输出转矩),通过增大泵的排量来提高马达的转速,这时马达能输出的最大转矩恒定不变,属恒转矩调速;若泵的排量调至最大后,还需要继续提高马达的转速,可以使泵的排量固定在最大值,而采用减小马达排量的办法来实现马达速度的继续升高,这时马达能输出的最大功率恒定不变,属恒功率调速。这种调速回路具有较大的调速范围,且效率较高,故适用于大功率和调速范围要求较大的场合。

在容积调主回路中,泵的工作压力是随负载变化而变化的。而泵和执行元件的泄漏量随咋压力的升高而增加。由于受到泄漏的影响,这将使液压马达(或液压缸)的速度随着负载J增加而下降,速度稳定性变差。

公司传真:0755-29803696 公司地址:深圳市宝安区观澜横坑工业区河西村182号